Wie verbessert die Automobil-Aluminium-Leiterplatte die Zuverlässigkeit in der Fahrzeugelektronik der nächsten Generation?

2025-12-11

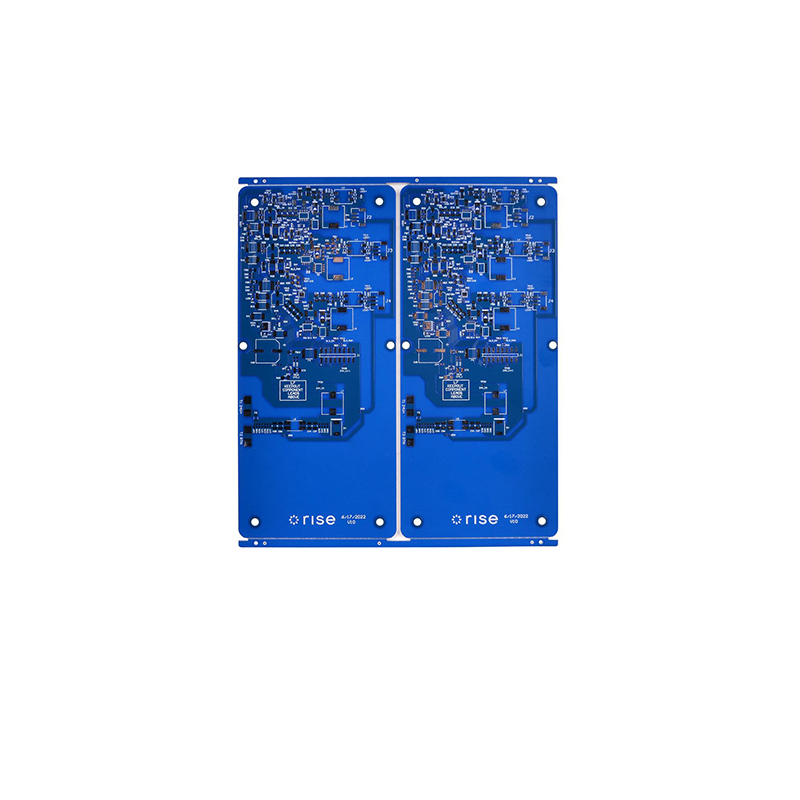

Automobil-Aluminium-Leiterplatteist als thermisch effiziente, hochfeste Leiterplatte konzipiert, die speziell für die anspruchsvollen elektronischen Systeme moderner Fahrzeuge entwickelt wurde. Dieser Leiterplattentyp zeichnet sich durch sein Aluminium-Metallsubstrat, die fortschrittliche dielektrische Schicht und optimierte Kupferschaltkreise aus und wird häufig in Automobilbeleuchtungssystemen, Antriebsstrangmodulen, Batteriemanagementsystemen, ADAS-Plattformen und Hochleistungselektronik eingesetzt.

Um ein strukturiertes Verständnis zu unterstützen, fasst die folgende Tabelle die Kernparameter zusammen, die Automobilhersteller und Tier-1-Zulieferer häufig bei der Bewertung von Aluminium-Leiterplattenlösungen für die Automobilindustrie benötigen:

| Parameterkategorie | Typische technische Spezifikation |

|---|---|

| Grundmaterial | Aluminiumsubstrat (typischerweise 1,0–3,0 mm Dicke), Legierungsqualitäten wie 5052, 6061 |

| Dielektrische Schicht | 50–150 μm wärmeleitende Isolierung, Wärmeleitfähigkeit typischerweise 1,0–3,0 W/m·K |

| Kupferschicht | 1–3 Unzen Standard-Kupferfolie für die Automobilindustrie |

| Wärmewiderstand | 0,15–0,40 °C/W je nach Struktur |

| Oberflächenbeschaffenheit | ENIG, HASL bleifrei, OSP |

| Lötmaske | Hochtemperatur-Tinte in Automobilqualität |

| Betriebstemperatur | -40°C bis +150°C oder höher, je nach Ausführung |

| Elektrische Stärke | 2–4 kV dielektrischer Durchschlag |

| Anwendungen | LED-Module, Motorsteuerungen, Leistungsumwandlungselektronik, Sensoren, BMS-Komponenten |

Die folgenden Abschnitte erweitern diese Elemente über vier primäre Analyseknoten hinweg und bilden einen einheitlichen und kohärenten technischen Artikel.

Strukturelle Zusammensetzung und thermische Dynamik von Automobil-Aluminium-Leiterplatten

Das strukturelle Design von Automobil-Aluminium-Leiterplatten ist bewusst und funktional und basiert auf drei eng integrierten Schichten: dem Aluminiumsubstrat, der dielektrischen Schicht und der Kupferschaltkreisschicht. Jede Schicht übernimmt eine eigene Rolle, arbeitet jedoch gemeinsam für die Handhabung wärmeerzeugender Automobilsysteme, die unter kontinuierlicher thermischer Belastung Zuverlässigkeit erfordern.

Als Fundament sorgt die Aluminiumbasis für mechanische Stabilität, Formsteifigkeit und ein überlegenes Gewicht-Festigkeits-Verhältnis, das für die Fahrzeugelektronik erforderlich ist. Die inhärente Wärmeleitfähigkeit von Aluminium ermöglicht die Wärmeübertragung von Hochleistungsgeräten direkt zum Chassis, Gehäuse oder integrierten Kühlkörpern. Diese strukturelle Effizienz wird insbesondere für LED-Beleuchtungsmodule und Antriebsstrangelektronik relevant, die eine konsistente Ableitung thermischer Lasten erfordern.

Über dem Substrat liegt die wärmeleitende dielektrische Schicht. Dieses dünne, aber hochentwickelte Isoliermaterial ist für die Wärmeübertragung von der Kupferschaltung in die Aluminiumbasis verantwortlich. Seine Zusammensetzung ermöglicht eine niedrige thermische Impedanz und behält gleichzeitig eine ausreichende elektrische Isolationsstärke bei, um Umgebungen mit hoher Fahrzeugspannung standzuhalten. Die Verbindungsqualität zwischen der dielektrischen Schicht und dem Metallsubstrat hat erheblichen Einfluss auf die langfristige Zuverlässigkeit der PCB-Leistung in Umgebungen mit thermischen Zyklen und mechanischen Vibrationen.

Oben sitzt die Kupferleiterschicht. Seine Leiterbahnbreite, -dicke, das Kupfergewicht und die Beschichtungsoberfläche sind für die Bewältigung hoher Stromdichten optimiert und gleichzeitig beständig gegen Oxidation und Korrosion. In Automobilsystemen müssen Kupferschaltkreise trotz der Einwirkung von Feuchtigkeit, Emissionen und starken Temperaturschwankungen stabile Widerstandswerte beibehalten. Bei Aluminium-Leiterplatten für die Automobilindustrie werden daher Kupferfolien mit verbesserten Hafteigenschaften verwendet, um eine gleichbleibende Leitfähigkeit bei längerer thermischer Belastung sicherzustellen.

Bei LED-Scheinwerfern für Kraftfahrzeuge beispielsweise muss die Wärme innerhalb von Millisekunden bewältigt werden, um einen Lichtverlust oder eine Verschlechterung der Chips zu verhindern. Die Aluminium-PCB-Architektur sorgt für direkte Wärmewege, die die Ansammlung von Hotspots verhindern und so eine längere LED-Lebensdauer und eine konstante Lichtausbeute ermöglichen. Bei Antriebsstrang-Steuermodulen hat die thermische Gleichmäßigkeit direkten Einfluss auf die Schalteffizienz, die Unterdrückung elektrischer Störungen und die Gesamthaltbarkeit des Moduls.

Im Zusammenhang mit Hochspannungs-Elektrofahrzeugsystemen spielt der Materialstapel von Automotive-Aluminium-Leiterplatten auch eine Rolle für die elektromagnetische Verträglichkeit. Die Aluminiumbasis kann als Erdungsebene oder Abschirmschicht dienen und so EMI-Störungen reduzieren, die empfindliche Sensor- oder Steuerelektronik beeinträchtigen können. Diese doppelte Rolle der mechanischen und elektrischen Abschirmung ist ein Hauptgrund dafür, dass Aluminiumsubstrate in EV-Leistungsmodulen zunehmend bevorzugt werden.

Anforderungen an Fertigungspräzision, mechanische Stabilität und Zuverlässigkeit auf Automobilniveau

Automobil-Aluminium-Leiterplatten erfordern einen Fertigungsablauf, der spezialisiert, streng kontrolliert und an den Automobilqualifikationsstandards ausgerichtet ist. Präzisionsbohrungen, Hochtemperaturlaminierung, kontrollierte dielektrische Anwendung und Kupferätzung müssen alle strengen Toleranzen entsprechen, um ein konsistentes Verhalten über den gesamten Lebenszyklus der Leiterplatte sicherzustellen.

Ein Faktor, der die Automobilfertigung von der allgemeinen industriellen Leiterplattenfertigung unterscheidet, ist die Betonung der Temperaturwechselbeständigkeit. Aluminium-Leiterplatten müssen Tausenden von Zyklen von Minustemperaturen bis hin zu extrem hohen Betriebstemperaturen standhalten, ohne dass es zu Delaminierung, Rissbildung oder beeinträchtigter Wärmeableitung kommt. Die Grenzflächenbindung zwischen den Schichten muss die strukturelle Kohärenz auch bei extremen Vibrationen bewahren, die durch Straßenbedingungen, Motordrehmomente oder schnelle Beschleunigungsereignisse verursacht werden.

Mechanische Stabilität ist ein weiteres Muss. Automobil-Aluminium-Leiterplatten werden häufig in kompakten Elektronikgehäusen mit hoher Dichte eingebaut, bei denen Toleranzen nur einen begrenzten Spielraum für Fehler lassen. Geringe Verformungen oder Verformungen könnten den elektrischen Kontakt beeinträchtigen oder zu einem vorzeitigen Ausfall der Komponenten führen. Daher werden Ebenheit, Bearbeitungsgenauigkeit und Kantenintegrität während des gesamten Produktionsprozesses genau überwacht.

Lötbarkeit und Auswahl der Oberflächenbeschaffenheit spielen eine wesentliche Rolle. Die bleifreien ENIG- und HASL-Oberflächen sorgen für eine stabile Verbindungsbildung im Automobil-Temperaturbereich. Für Komponenten wie MOSFETs, IGBTs und Hochleistungs-LEDs, die auf hochintegrierte thermische und elektrische Verbindungen angewiesen sind, ist eine gleichmäßige Lotbenetzung erforderlich. Die Lötmaske muss außerdem so konstruiert sein, dass sie langfristiger Einwirkung von ultraviolettem Licht, Ölen, Kraftstoffen und Feuchtigkeit standhält.

Darüber hinaus werden Automobil-Aluminium-Leiterplatten häufig in Module integriert, die strenge Tests gemäß Automobilstandards wie IATF 16949, IPC-6012DA oder AEC-Q200-bezogene Validierungen erfordern. Zu den Tests können Thermoschock-, Vibrationstests, Hochspannungsisolationsvalidierung, Salzsprühkorrosionsbeständigkeit und mechanische Biegetests gehören.

Häufige Fragen zu Aluminium-Leiterplatten für die Automobilindustrie (Fragen und Antworten)

F1: Wie verbessert das Aluminiumsubstrat die thermische Leistung in Automobilanwendungen?

A1: Das Aluminiumsubstrat fungiert als Wärmeverteilungsschicht, die Wärmeenergie schnell von den Leistungskomponenten wegleitet. In Kombination mit einem wärmeleitenden Dielektrikum reduziert es die Bildung von Hotspots, sorgt für stabile Sperrschichttemperaturen und unterstützt eine längere Lebensdauer der Komponenten in LED-Modulen, Motorsteuerungssystemen und Batteriemanagementelektronik.

F2: Warum eignen sich Automobil-Aluminium-Leiterplatten für Umgebungen mit hohen Vibrationen?

A2: Die Steifigkeit und mechanische Festigkeit der Aluminiumbasis sowie die verstärkte Verbindung zwischen Kupfer, Dielektrikum und Metallschichten erhöhen die Widerstandsfähigkeit gegenüber thermischen Zyklen, mechanischen Stößen und kontinuierlichen Vibrationen. Diese Eigenschaften ermöglichen es der Leiterplatte, die strukturelle Integrität im Motorraum, in der am Fahrgestell montierten Elektronik und in Antriebsstrangmodulen aufrechtzuerhalten.

Anwendungsszenarien und Leistungsvorteile in allen Fahrzeugsystemen

Moderne Fahrzeuge, darunter Elektro-, Hybrid- und Verbrennungsmodelle, erfordern immer fortschrittlichere elektronische Systeme mit hoher Leistungsdichte. Automobil-Aluminium-Leiterplatten bieten strukturelle und thermische Vorteile, die direkt auf diese Anforderungen abgestimmt sind.

1. Automobilbeleuchtungssysteme

LED-Scheinwerfer, Nebelscheinwerfer, Bremslichter und Tagfahrlichter sind alle auf eine schnelle Wärmeableitung angewiesen. Die Aufrechterhaltung der LED-Verbindungstemperatur ist entscheidend, um eine Verschlechterung der Helligkeit und Farbverschiebungen zu verhindern. Aluminium-Leiterplatten bieten effiziente Wärmepfade, sodass Beleuchtungsmodule auch bei längerem Einsatz in Regionen mit hoher Hitze oder unter anspruchsvollen Fahrbedingungen bei stabilen Temperaturen betrieben werden können.

2. Leistungselektronik für Elektrofahrzeuge

Elektrofahrzeuge verfügen über zahlreiche Hochleistungsumwandlungssysteme, darunter integrierte Ladegeräte, DC/DC-Wandler, Motortreiber und Batteriemanagementschaltungen. Bei diesen Modulen kommt es in hohem Maße auf die thermische Stabilität an, um die Schalteffizienz aufrechtzuerhalten und die thermische Belastung zu minimieren. Aluminium-Leiterplatten verteilen die Wärme über eine große Metalloberfläche und tragen so dazu bei, dass EV-Systeme eine vorhersehbare und effiziente Stromversorgung erreichen.

3. ADAS und Sensorplattformen

Fortschrittliche Fahrerassistenzsysteme basieren auf Radarmodulen, LIDAR-Elektronik, Kameraprozessoren und Recheneinheiten. Diese Systeme erfordern eine stabile thermische und elektrische Leistung, um Verarbeitungsverzögerungen oder Signalungenauigkeiten zu vermeiden. Aluminium-Leiterplattenrahmen reduzieren thermische Störungen und stabilisieren die elektronische Reaktionszeit, wodurch die Gesamtzuverlässigkeit von ADAS erhöht wird.

4. Antriebsstrang und Motorelektronik

Motorsteuermodule, Zündsysteme und Getriebeelektronik erfordern Leiterplatten, die flüchtige thermische Spitzen vertragen. Aluminium-Leiterplatten bieten sowohl mechanische als auch thermische Widerstandsfähigkeit und unterstützen einen Hochtemperaturbetrieb ohne Leistungseinbußen.

5. Kfz-Ladegeräte und Hochstrommodule

Module, die hohe Ladeströme oder Leistungsgleichrichtung erfordern, hängen von der Kupferdicke und der thermischen Integrität ab. Aluminium-Leiterplatten sorgen für eine längere Wärmeverteilung und sichere Lötverbindungen und verhindern so Ausfälle durch längere thermische Belastung.

In jedem Szenario erweitert die Kombination aus thermischer Effizienz, struktureller Stabilität und Haltbarkeit das Einsatzfenster der Automobilelektronik und reduziert Wartungsrisiken.

Branchentrends, zukünftige Entwicklungspfade und Integration mit fortschrittlichen Fahrzeugplattformen

Die fortschreitende Elektrifizierung des Transportwesens, gepaart mit schnellen Innovationen bei der Fahrzeugintelligenz und dem autonomen Fahren, sorgt für einen starken Aufwärtstrend bei der Einführung von Aluminium-Leiterplatten in der Automobilindustrie. Mehrere wichtige Branchentrends prägen die zukünftige Entwicklung dieser Spezialplatinen.

1. Dielektrika mit höherer Wärmeleitfähigkeit

Die Hersteller entwickeln dielektrische Schichten mit Wärmeleitfähigkeitswerten von mehr als 5 W/m·K. Diese fortschrittlichen Materialien können neue Leistungsmodule unterstützen, die schnelle Hitzestöße bewältigen müssen, die in Elektroantriebssträngen und fortschrittlichen Ladesystemen üblich sind.

2. Mehrschichtige Aluminium-Leiterplattenstrukturen

Historisch gesehen waren Aluminium-Leiterplatten hauptsächlich einschichtig. Neue mehrschichtige Leiterplatten auf Metallbasis ermöglichen jedoch ein komplexeres Routing und ermöglichen die Integration in hochentwickelte Module wie Motorwechselrichter, LED-Matrizen mit hoher Dichte und fortschrittliche Batteriesteuerungen.

3. Hybridsubstratkombinationen

Einige Designs kombinieren Aluminium mit Kupferkern-, Keramik- oder FR-4-Hybridstrukturen, um eine optimale Mischung aus thermischen, elektrischen und mechanischen Vorteilen zu erzielen. Diese Hybridsysteme unterstützen unterschiedliche Wärmeerzeugungsprofile über verschiedene Komponenten auf einer einzigen Platine.

4. Erhöhte Sicherheitsanforderungen für Elektrofahrzeuge

Die Architektur von Elektrofahrzeugen erfordert eine höhere Isolationsfestigkeit, eine stabile dielektrische Zuverlässigkeit und Materialien, die einer chemischen Belastung standhalten. Aluminium-Leiterplatten werden neu gestaltet, um höhere Spannungstoleranzen und Isolationskoordination für 800-V-Plattformen zu unterstützen.

5. Gewichtsreduzierung und kompaktes Moduldesign

Automobilingenieure reduzieren weiterhin das Gewicht auf allen Systemebenen, um die Energieeffizienz zu verbessern und die Reichweite von Elektrofahrzeugen zu erhöhen. Aluminium-Leiterplatten passen perfekt zu Leichtbau-Designinitiativen und bieten im Vergleich zu kupferbasierten oder keramischen Substraten eine geringere Masse bei gleichzeitiger Beibehaltung der mechanischen Festigkeit.

6. Nachhaltigkeit und Recyclingfähigkeit

Aluminium ist von Natur aus recycelbar, was den Vorstoß der Branche in Richtung einer nachhaltigen Fertigung unterstützt. Zukünftige Designs werden wahrscheinlich Materialien enthalten, die Recyclingprozesse am Ende der Lebensdauer vereinfachen und die Umweltbelastung verringern.

Während sich die Automobilindustrie hin zu intelligenten, elektrifizierten und autonomen Plattformen weiterentwickelt, werden Automotive-Aluminium-Leiterplatten eine Kernkomponente bleiben, die wärmeintensive Elektronik, kompaktes Moduldesign und hohe Zuverlässigkeitsanforderungen unterstützt.

Fazit und Kontaktinformationen

Automotive-Aluminium-Leiterplatten spielen eine grundlegende Rolle für die Zuverlässigkeit und Leistung moderner Fahrzeugelektronik. Seine Integration von Wärmeleitfähigkeit, struktureller Integrität, elektrischer Stabilität und Haltbarkeit auf Automobilniveau unterstützt eine breite Palette fortschrittlicher Anwendungen, darunter Beleuchtungssysteme, Antriebsstrangmodule, EV-Leistungselektronik und ADAS-Infrastruktur. Angesichts der kontinuierlichen Fortschritte bei dielektrischen Materialien, mehrschichtigen Konfigurationen und Hochspannungskompatibilität wird dieser Leiterplattentyp weiterhin von zentraler Bedeutung für die Entwicklung der Automobiltechnologien der nächsten Generation sein.

Huaerkangliefert Automobil-Aluminium-Leiterplattenlösungen, die auf Präzision, Konsistenz und langfristige Leistung in anspruchsvollen Automobilumgebungen ausgelegt sind. Für Projektspezifikationen, technische Beratung oder Beschaffungsanfragen wenden Sie sich bitte an unsKontaktieren Sie unsum zu diskutieren, wie diese Lösungen die bevorstehende Entwicklung elektronischer Automobilsysteme unterstützen können.